Die Vorteile von Industrie 4.0:

Mit Industrie 4.0 wird die Flexibilität der Fertigungsprozesse erhöht werden, um auf die immer schnelle wechselnde Nachfrage lokaler Kunden zu reagieren. Ebenfalls wird die Geschwindigkeit und Leistungsfähigkeit durch immer kleinere Auftragslose und umfangreiche Bandbreite an Produkten im Vergleich zu Produkten mit höheren Stückzahlen beibehalten. Dabei fokussierte sich Industrie 4.0 hauptsächlich auf die notwendige Technologie, Maschinen und Systeme miteinander digital zu verbinden. Mit den gewonnenen Daten werden dann die Produktion und die dazugehörigen Prozesse optimiert. Gerade bei hohem Produktmix und geringem Volumen. Häufig wird die vierte industrielle Revolution mit dem Satz “Built-to-order mit der Effizienz von Massenproduktion” zusammengefasst.

Was ist Industrie 4.0?

Viele Trends haben die Branche in den letzten Jahrzehnten signifikant beeinflusst. Zu diesen Trends gehört vor allem eine stetig steigende Anzahl von Produkten und Varianten, wie auch die steigenden Kosten im Warenlager. Daraus resultiert bei einem hohen Produktmix und geringen Stückzahlen, das Bedürfnis den Fertigungsprozess daran anzupassen. Die Bundesregierung hat erkannt, dass kleine und mittelständische Unternehmen unterstützt werden müssen, um wettbewerbsfähig zu bleiben. Die ärmeren Länder dieser Erde sind nicht langfristig im Vorteil in Bezug auf die „wahren“ Vertriebskosten, Investitionen und Abschreibungen, von immer größeren Lagerbeständen und Umweltschutzbelangen. Da die Automatisierung in zunehmendem Maße intelligenter und flexibler wird, können die Lohnfixkosten gesenkt werden. Da die Lohnfixkosten das wesentliche Unterscheidungskriterium zwischen lokaler Fertigung und Fertigung im Ausland sind, geht der Trend durch die Automatisierung und deren Effizienz eindeutig zur lokalen Fertigung zurück.

Die ersten tatsächlichen Auswirkungen von Industrie 4.0 waren, dass Maschinenhersteller lautstark verkündeten, ihre bestehenden Produkte entsprächen allen Vorgaben von Industrie 4.0 und seien somit zukunftssicher. Diese Aussage löste große Unsicherheit darüber aus, was man denn überhaupt unter Industrie 4.0 versteht. Diese Unsicherheit wurde noch dadurch verstärkt, dass vielen Kunden bewusst wurde, dass in den allermeisten Fällen sich das, was sie sich heute neu kauften kaum von dem unterschied, was sie bereits hatten, da diese Neuanschaffungen auf bereits existierenden Technologien und proprietären Daten basierten. Technologien wie IIoT, cloudbasierte Datenspeicherung und Datenverarbeitung wurden als die Grundvoraussetzungen definiert, welche vielen Unternehmen einfach als neu verpacktes, traditionelles Produkt angeboten wurden.

Dabei blieb leider unberücksichtigt, dass Industrie 4.0 keine bloße Technologieänderung ist, und auch nicht in erster Linie darauf abzielt, Betriebsabläufe vermehrt zu automatisieren, was eher unter den Begriff Industrie 3.0 fällt. Industrie 4.0 ist vielmehr eine intelligente Schicht, die über die bereits vorhandene Automatisierung gelegt wird und dann dafür sorgt, dass Prozesse im Einklang mit den Kundenerwartungen verwaltet, organisiert und optimiert werden, um rasch auf sich ändernde Nachfragebedingungen reagieren zu können. Daher handelt es sich bei Industrie 4.0 zwingend um eine Software-Lösung. Aegis ist in der Branche die treibende Kraft und liefert wichtige Beiträge zu den entsprechenden Standards und Technologien, welche die Interoperabilität des Datenflusses von und zwischen Hardware-Automatisierung und anderen manuell ausgeführten Prozessen im gesamten Fertigungsbereich vorantreiben.

So wichtig ist die Kontextualisierung von Daten für die Industrie 4.0

FactoryLogix wurde, im Gegensatz zu allen anderen MES Lösungen am Markt, auf der Grundlage moderner und aktueller Software-Entwicklungsgrundsätze konzipiert, und ist eine singuläre Plattform, die auf IIoT-Technologie basiert. Sie bietet zahlreiche Schnittstellen, welche native Datenformate, Maschinen zur optimalen Nutzung zur Verfügung stellt, bis hin zur Unterstützung der neuesten IIoT-Datenaustauschstandards.

Obwohl Rohdaten aus Maschinen für maschinenspezifisches Lernen und einem geschlossenen Regelkreis von Maschine zu Maschine nützlich sind, sind die Daten aus bestimmten Maschinen aus MES-Sicht für sich isoliert betrachtet wertlos. Maschinen berichten nur über das, was in ihnen geschieht, sie analysieren keine Grundursachen oder treffen Vorhersagen über Auswirkungen. Die regelbasierte Engine von FactoryLogix hat ein tiefgehendes Verständnis aller Ereignisse, indem sie einen Kontext schafft, der auf der Zusammenstellung einzelner Datenpunkte von jeder Station zusammen mit anderen Betriebszuständen beruht. Das Wissen über Arbeitsplatz-, Zellen-, Linien- und Bereichskonfigurationen, Produktinformationen, insbesondere Aktionen und Aktivitäten, die sich auf jede einzelne Station beziehen, Materialinformationen usw. wird mit den vielen Daten kombiniert, die in Echtzeit von den Maschinen zur Verfügung stehen. So gewinnt man verwertbare Erkenntnisse über Trends und Ereignisse sobald diese eintreten.

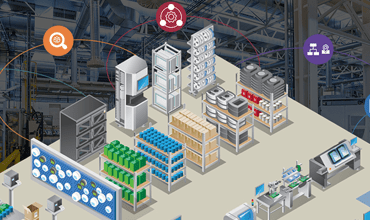

Beispiele für die in FactoryLogix integrierte Industrie 4.0-Funktionalität:

FactoryLogix enthält zahlreiche Industrie-4.0-Funktionen, implementiert als native Bestandteile der Plattform, die vergangene, aktuelle und extrapolierte zukünftigen Daten visualisieren, wie beispielsweise:

Engineer-to-Order:

Bei ETO verwaltet FactoryLogix für jedes Produkt einen neutralen „digitalen Zwilling“, der unabhängig von einer festgelegten Produktionskonfiguration ist. Stattdessen ermöglicht FactoryLogix der Fabrik, Produkte auf jedem geeigneten Produktionsweg nach Bedarf zu verarbeiten, um die gewünschte Endkonfiguration zu erreichen. Diese Just-In-Time-Weiterleitung und Verarbeitung bietet die Flexibilität, die für „Engineer to Order“ benötigt wird, und behält gleichzeitig die Prozessrückverfolgbarkeit und Dokumentation bei, wie sie auch bei einer traditionelleren, starren Produktionssteuerung ist.

Configure-to-Order:

Um Configure-to-Order erreichen zu können, muss FactoryLogix nicht, wie andere MES-Ansätze, viele Stücklisten, die zu den einzelnen Produktvarianten gehören, verwalten. Stattdessen unterhält FactoryLogix die Erstkonfiguration, die nicht nur den zu montierenden Produktinhalt verwaltet, sondern auch automatisch Änderungen des Prozessweges und sogar der visuellen Arbeitsanweisungen vorantreiben. Vollständig, automatisch und ohne Eingreifen von Technikern oder Bedienern. Diese Funktion ermöglicht die vollautomatische Anpassung an hohe Stücklistenvarianten bis hin zur Einzelstückfertigung. Auf diese Weise wird, bei Produktvarianten, die Verwaltung der Produktdaten wesentlich vereinfacht. Dies ist eine wichtige Voraussetzung, damit die Fertigung schnell genug reagieren kann, um den sich ändernden Anforderungen der Kunden gerecht zu werden.

Automate-to-Order:

Für die Losgröße 1, ist FactoryLogix in der Lage eine vollständig abgestimmte Fertigung zu steuern und dies ohne individuelle Anpassungen vorzunehmen. Automate-to-Order ermöglicht die Definition von z.B. spezifischen Schnitt-, Mess- und anderen Prozessen, die für jedes einzelne Produkt und jedes Schlüsselmaterial relevant sind. Diese Spezifikationen für jedes Produkt werden automatisch durch die Arbeitsanweisungen und die Automatisierung gesteuert. Dadurch sind sehr spezifische "Make-to-Order"-Prozesse möglich.

Papierlose Arbeitsanweisungen & Augmented Reality:

Manuelle Arbeitsabläufe werden von FactoryLogix ebenfalls berücksichtigt. Der Mensch ist die flexibelste Ressource in der Fabrik. Vollständig interaktive papierlose Arbeitsanweisungen sind ein absolutes Muss, wenn Bediener schnell und kurzfristig von der Montage eines Produkts zu einem anderen Produkt wechseln müssen, ohne dass es durch Lernkurven zu einer Verlangsamung des Produktionstempos kommt. Die FactoryOptix Lösung für Augmented Reality, arbeitet genau mit den gleichen Daten und den interaktiven Arbeitsanweisungen. Monteure arbeiten "freihändig", ohne Ablenkung und können bei Bedarf sogar dynamisch verschiedenen Rollen zugewiesen bekommen, wie zum Beispiel Logistikaufgaben. Dies trägt stark zur Flexibilität bei, und erhöht die Leistung. Kompromisse müssen nicht eingegangen werden.

Leane Materialverwaltung:

Eines der größten Hindernisse, um reaktiv und flexibel auf die sich ändernden Bedürfnisse von Kunden reagieren zu können, ist die Verwaltung von Materialsätzen, die im Vorfeld vorbereitet wurden. Produktions- und Terminpläne ändern sich ständig. Die Materialverwaltung von FactoryLogix nutzt das leane Pull-System und bestellt Materialien dynamisch nur dann, wenn sie von Maschinen und anderen Montageprozessen benötigt werden. Bei jeder Änderung des Produktionsplans muss nur eine geringe Menge bereits verwendeter Materialien an das Lager zurückgegeben werden. FactoryLogix automatisiert den Gesamtprozess von Logistikaufträgen und Arbeitsanweisungen. Das Ergebnis ist eine massive Reduzierung des Materials auf Shopfloor-Ebene sowie die unmittelbare Anpassung des Produktionsplans ohne nennenswerte Kosten oder Verzögerungen.

Adaptive Planung:

Die Planungsfunktion von FactoryLogix, auf der Basis von IIoT, informiert genau über die Maschinenzustände und weiß, wie der aktuelle Zustand der Produktion in Bezug auf Leistung und Fertigstellung ist. Änderungen des Zeitplans können berücksichtigt und ausgeführt werden. Die genauen Interdependenzen einer Änderung können berücksichtigt werden, einschließlich etwaiger Auswirkungen auf die Lieferzeit. Abhängigkeit in Bezug auf verfügbares Material incl. der vollständigen Hierarchie von Unterbaugruppen werden überprüft, bevor eine Änderung vorgenommen wird. Somit wird sichergestellt, dass kein Risiko besteht und neue oder vorhandene Arbeitsaufträge ausgeführt werden können. Daraus ergibt sich, dass von Kunden geforderte Änderungen schneller erfolgen, diese kontrolliert und ohne weitere Kosten vorgenommen werden können.

Qualitätsmanagement & Traceability:

Durch Industrie 4.0 werden die Arbeitsaufträge/Losgrößen abnehmen, wobei die Anzahl der Rüstvorgänge drastisch zunimmt, ohne dass Zeit bleibt, Qualitätsprobleme wie üblich, also traditionell zu lösen. Das Qualitätsmanagement von FactoryLogix umfasst CAPA / FRACAS Funktion, einen wichtigen kritischen Mechanismus, der das Auftreten und Wiederauftreten von Qualitätsproblemen verhindert. Es stellt sicher, dass das Qualitätsniveau beibehalten wird, unabhängig davon, wie viel und schnell Änderungen in der Fertigung auftreten.

Standortübergreifende Portabilität von Daten:

Viele Unternehmen sind bestrebt, ihre Standorte so zu kombinieren, dass die Kundenanforderungen flexibel erfüllt werden können, was häufig bedeutet, dass die Produktion bestimmter Produkte von Standort zu Standort verlagert werden muss. An einigen Standorten werden dann bestimmte Arbeitsabläufe dupliziert. Auch werden halbfertige Produkte an einem Standort hergestellt und zur Fertigstellung and einen weiteren Standort ausgeliefert. FactoryLogix ist in der Lage Produktdaten Standortübergreifend zur Verfügung zu stellen, sowohl in der Entwicklung als auch in der Fertigung, so dass die Produktion nahtlos zwischen den Standorten verlagert werden kann. Die Vollständigkeit der Abläufe und die Rückverfolgbarkeit ist in allen Fällen gewährleistet.

Berichtswesen:

Betriebsleistungen zu verstehen und Verbesserungsmöglichkeiten zu erkennen, ist ein wichtiger Bestandteil des Produktionsmanagements. Vorhandene Business-Intelligence-Tools können effektiv genutzt werden, wenn ein Data Warehouse mit Fertigungsdaten vorhanden ist, das vollständig qualifizierte und kontextbezogene Daten zu Ereignissen widerspiegelt.

Auch wenn Cloud-Ressourcen extreme Ansprüche abbilden können, die Kosten für die Datenspeicherung und -verarbeitung können beträchtliche Ausmaße annehmen, sowohl in finanzieller Hinsicht als auch durch verzögerte Reaktionen und daraus resultierende Verluste. FactoryLogix stellt durch die Kontextualisierung und der kontinuierlichen Einspeisung von Schlüsselereignissen in das Datawarehouse eine sehr praktische Lösung dar. In den meisten Fällen ist eine wesentlich geringere Investition notwendig als bei Systemen, die lediglich von Maschinen extrahierte, proprietäre Rohdaten speichern. Derselbe Mechanismus stellt die Gelegenheit für eine auf echter künstlicher Intelligenz basierende Analytik dar, die schon bald über die Wettbewerbsfähigkeit in einer Industrie 4.0-Welt entscheiden wird.