Die diskreten Fertigungshersteller stehen heutzutage unter dem enormen Druck zwei häufig widersprüchliche Ziele erreichen zu müssen: Sie müssen ihre Kunden mit qualitativ hochwertigen Produkten begeistern und gleichzeitig ihre Betriebskosten kontinuierlich senken. Diese widersprüchliche Situation gibt vielen Fertigungsherstellern das Gefühl, sich zwischen diesen beiden Bedürfnissen entscheiden zu müssen und entweder den Kunden oder die Kosten zu ihrer Priorität zu machen. Beides zusammen scheint unmöglich.

Branchenführende Fertigungshersteller wissen jedoch, dass sich Kundenzufriedenheit und gesenkte Kosten nicht automatisch gegenseitig ausschließen. Stattdessen nutzen diese Spitzenbetriebe eine ganzheitliche Perspektive, bei der die Funktionalität eines Qualitätsmanagementsystems (QMS) in ihr Manufacturing Execution System (MES) integriert ist, was zu niedrigeren „Qualitätskosten“ führt. Lassen Sie uns gemeinsam herausfinden, wie das möglich ist.

Ansatz 1: Qualität von Oben nach Unten

100% der branchenführenden Fertigungshersteller geben an, dass sie Qualität von Oben nach Unten fördern und 53% nutzen dazu den Wissensaustausch in „Kompetenzzentren“. Im Gegensatz dazu verfahren nur 73% aller anderen Hersteller nach der gleichen Vorgabe. Indem auch die höchste Führungsebene zusichert, dass das Qualitätsmanagement oberste Priorität hat, etablieren führende Fertigungshersteller strategisch die unternehmensweite Botschaft, dass höhere Qualität – nicht nur niedrigere Kosten – bei alltäglichen betrieblichen Entscheidungen mitberücksichtigt werden müssen.

Diese Unterstützung aus der Führungsetage eines Unternehmens wird durch die Verbreitung bewährter Strategien für kosteneffizientes Qualitätsmanagement an die wichtigsten Interessengruppen innerhalb der Fabrik noch weiter untermauert. Mit Hilfe eines Kompetenzzentrums stellen diese Hersteller sicher, dass Best Practices in Bezug auf Standards, Budgetierung, Management usw. gefördert werden.

Ansatz 2: Die Verarbeitung und der Austausch hochwertiger Daten

Wenn es um den Austausch von Informationen geht, genügt führenden Herstellern die alleinige Unterstützung durch das oberste Management nicht. 53% zentralisieren Echtzeitdaten und Kennzahlen (KPI), 43% nutzen Big Data und Analysen für MES+QMS-Einblicke und 33% verfügen über Cloudfähigen Datenaustausch in KPI-Qualität. Diese Daten versetzen alle Betroffenen in der Fertigung in die Lage, auf die Informationen zuzugreifen, die sie benötigen, um Prozessverbesserungen in Echtzeit vornehmen zu können, wodurch eine neue Ebene der Zusammenarbeit abteilungsübergreifend möglich und kosteneffektive Qualitätssicherung sichergestellt wird.

Zusätzlich schaffen die Hersteller durch die Kombination von Qualitätsdaten mit unternehmensweiten Betriebsdaten eine einzige Informationsquelle, welche dann QMS- und MES-Eingaben umfasst, und erzielen so im gesamten Unternehmen Erkenntnisse, Übersichtlichkeit und Funktionalität.

Ansatz 3: Die Entscheidung für den passenden Lieferanten

Branchenführende Hersteller bewerten auch externe Quellen, wie beispielsweise ihre Lieferanten, um Qualität in jeder Phase des Fertigungsprozesses garantieren zu können. 60% setzen die Leistung der Lieferanten durch Audits fest, 53% bestimmen KPI-Scorecards für ihre Partner und 27% nutzen externe Portale für Transparenz hinsichtlich ihrer Lieferanten und Partner. Dazu gehört die Überwachung pünktlicher Lieferungen und Durchlaufzeiten, Fehlerquoten, Produktkosten, die Einhaltung von Standard Operating Procedure (SOP) usw.

Zusätzlich etablieren die branchenführenden Hersteller durch die Zusammenarbeit mit zuverlässigen Lieferanten und Partnern im Bereich Produktdesign, automatisch auch die Überwachung von Kennzahlen, Fehlerbenachrichtigungen und von Portalen für eine vollständige Transparenz der Lieferantenprozesse. Die Summe all dieser Elemente führt zu einer ganzheitlichen Strategie für verbesserte Qualität bei gleichzeitig geringeren Kosten.

Ansatz 4: Die Automatisierung entscheidender Qualitätsprozesse

Zu guter Letzt ermöglichen branchenführende Hersteller durch MES+QMS- Lösungen eine qualitätssteigernde, kostensenkende Automatisierung. 80% automatisieren das Change Control Management, 60% automatisieren Corrective Action/Preventive Action (CAPA) und 27% automatisieren das Auditmanagement. Diese Automatisierungen bilden den Rahmen für gleichbleibende Qualität und reduzierte Kosten.

Wenn es um die Fertigung von Produkten hoher Qualität und um Fehlerkorrektur geht, dann kommt es durch die Automatisierung beinahe zu keinen Fehlern mehr. Indem die Funktionalität und die Technologie eines QMS über eine MES-Lösung breiter angewendet wird, demonstrieren die branchenführenden Fertigungshersteller eindrucksvoll, welch herausragenden Wert eine integrierte QMS- und MES-Lösung hat.

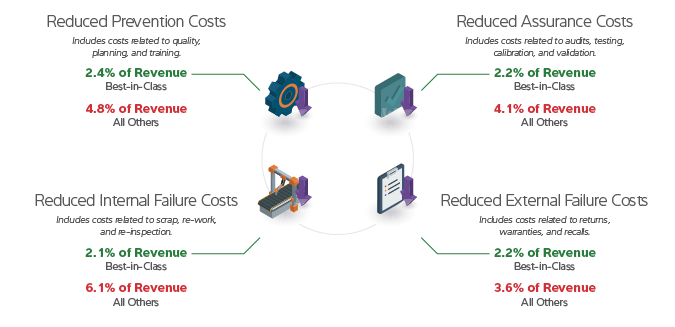

Senkung der Qualitätskosten

Diese vier Ansätze, die durch ein ganzheitliches MES und QMS möglich werden, führen dazu, dass Hersteller wesentlich weniger ihrer Einnahmen investieren müssen, die sie ansonsten in Maßnahmen zur Fehlerprävention, Sicherheit und interner/externer Fehler stecken müssten.

Stattdessen können branchenführende Hersteller die Qualität ihrer Produkte kontinuierlich steigern, ohne dafür ihre Betriebskosten drastisch zu erhöhen. Dadurch steigern sie gleichzeitig die Zufriedenheit ihrer Kunden und ihre Gewinne auf bis dahin ungeahnte Weise.

Wie kommen Sie zu einem ganzheitlichen MES+QMS?

Ein kosteneffizientes Qualitätsmanagement ist nicht nur der Fertigungselite vorbehalten – jeder Hersteller kann sich die folgenden Vorteile einer ganzheitlichen MES+QMS-Lösung schnell selbst sichern:

- Eingehendes Qualitätsmanagement, das Ihre Fabrik vor gefälschten und unpassenden Materialien schützt

- Prozessbegleitende Inspektionen und Kontrollen, damit Fehler in Ihrer Fabrik behoben werden können

- Testdaten-Management und Prozesskontrolle

- Sicherstellung der Revisionskontrolle digitaler Produkte sowie von Prozessen und Dokumenten

- Korrektive und präventive Maßnahmen zur kontinuierlichen Verbesserung von Prozessen

- Schaffung einer ganzheitlichen Informationsquelle

- Traceability und Transparenz in alle Richtungen

- Aufbau eines vernetzten und kollaborativen Ökosystems

- Sicherstellung der Einhaltung regulatorischer und kundenspezifischer Compliance-Standards

- Die Plattform FactoryLogix® von Aegis Software bietet alle diese Vorteile in einer einzigen ganzheitlichen MES-Lösung mit einer robusten Suite von Qualitätsmanagement-Tools, einschließlich des administrativen Qualitätsmanagements.

Sie wollen mehr darüber erfahren, wie Sie Kostenvorteile realisieren können, gleichzeitig ihre Qualität steigern und das alles in einer ganzheitlichen MES+QMS-Lösung? Weiterführende Informationen finden Sie hier:

- [Whitepaper] Reduzierte Kosten und zufriedene Kunden

- [Webinar] Ganzheitliches Qualitätsmanagement

- [Infographik] Eine Win-Win-Strategie für Kosten und Qualität

Melden Sie sich für unseren Blog an

Bleiben Sie auf dem Laufenden über die neuesten Trends, Erkenntnisse und bewährten Verfahren in der Fertigung.