On dit depuis des années aux fabricants que les données sont leur plus grande ressource inexploitée. Mais pour beaucoup, la promesse de transformer des informations brutes en informations réelles semble toujours hors de portée. Des systèmes peuvent être en place, tels que ERP, MES, qualité, etc., mais quel est le résultat ? Souvent décevant.

La plupart des fabricants ne souffrent pas d’un manque de données. La plus grande question est de savoir quoi faire des données et comment les rendre utiles en temps voulu pour prendre des décisions. Une récente enquête menée par Tech-Clarity et MESA International auprès de plus de 400 fabricants dans le monde le démontre clairement. Plus de la moitié ont déclaré que leurs données étaient peu fiables ou incohérentes. Beaucoup ont mentionné des difficultés d'accès aux données lorsqu'ils en avaient besoin. Et d’autres ont souligné que, même lorsque les chiffres sont disponibles, ils ne sont pas présentés d’une manière qui aide quiconque à agir dans l’atelier.

Ce n’est pas une situation souhaitable. Surtout aujourd'hui, lorsque chaque minute de temps d'arrêt ou de manque d'informations peut signifier une perte de revenus ou un client mécontent.

Pourquoi les fabricants ont encore du mal à gérer les données

Ce sont des problèmes de longue date. La plupart des usines ont déjà des systèmes pour suivre les performances et la qualité, mais cela ne signifie pas que les données sont utilisables ou fiables.

Lorsque les données ne sont pas liées à la bonne machine, au bon opérateur ou à la bonne version du produit, elles perdent rapidement leur sens. Et lorsque différents systèmes présentent des points de vue contradictoires, la confiance dans les données, et donc dans les informations qu’elles sont censées fournir, commence à s’éroder. Mais le véritable défi va encore plus loin. La plupart du temps, on ne peut pas immédiatement identifier quelles pièces dans un jeu de données on doit rechercher tant que l’on ne sait pas comment les pièces du puzzle doivent s’associer au final. C’est pourquoi le contexte est la clé. Pour vraiment comprendre ce qui se passe, les données doivent refléter la vue d’ensemble : conception et configuration du produit, étapes du processus, personnel, équipement, matériaux consommés, étapes d’automatisation, etc. Ce n'est que lorsque ces éléments sont connectés de manière significative que la véritable nature d'un problème, ou d'une opportunité, peut émerger des données.

Les fabricants les plus performants adoptent une approche différente. Ils intègrent le contexte dans leurs données dès le début. Cela signifie capturer les étapes du processus, les résultats en termes de qualité, ainsi que les changements en temps réel, puis contextualiser ces données en les liant non seulement à un ordre de production spécifique, mais également à la conception et à la configuration du produit, aux étapes du processus, à l'équipement, aux matériaux consommés et aux personnes impliquées à chaque étape.

Certaines solutions logicielles pour les opérations de fabrication ne se contentent pas de structurer les données, elles les contextualisent au fur et à mesure de leur création. Chaque point de donnée est automatiquement lié au bon produit, processus, équipement, opérateur et étape du flux de travail. Et pas seulement de manière vague : les variables de contexte de production et les résultats de qualité peuvent être intrinsèquement liés, jusqu'aux attributs individuels d'une pièce spécifique dans le modèle de conception CAO. Ce niveau de contexte intégré élimine le besoin de rassembler des informations provenant de systèmes distincts et garantit que les informations sont précises, significatives et disponibles exactement quand et où elles sont nécessaires.

Ce que les fabricants les plus performants font autrement

L'enquête a également révélé ce qui distingue les fabricants les plus performants des autres. Ces entreprises surpassent leurs pairs dans des domaines tels que le rendement au premier passage, l'OEE et la livraison dans les délais. Mais il ne s’agit pas seulement d’avoir de meilleurs outils. Il s’agit de la façon dont ils les utilisent.

Les meilleurs :

- Utilisent des tableaux de bord conçus pour les équipes opérationnelles, pas seulement pour les cadres

- Appliquent des analyses prédictives pour éviter les problèmes au lieu de se contenter de les expliquer

- Gardent les données de processus et les données de produit connectées de bout en bout

- Mettent l'accent sur la gouvernance des données pour garantir la cohérence et la confiance

Et plus important encore, ils comprennent que les analyses ne fonctionnent que si les données sous-jacentes sont exactes et opportunes.

Ce qui distingue ces entreprises les plus performantes, ce n’est pas seulement l’accès aux données, c’est la façon dont ces données sont contextualisées et gérées depuis le début. Plutôt que de s'appuyer sur des rapports cloisonnés ou des résumés au niveau des lots, ils génèrent des informations directement à partir de données de production en direct liées à des processus réels. Cela leur permet d'identifier les problèmes plus tôt, d'effectuer les ajustements nécessaires plus rapidement et de s'améliorer continuellement et en toute confiance.

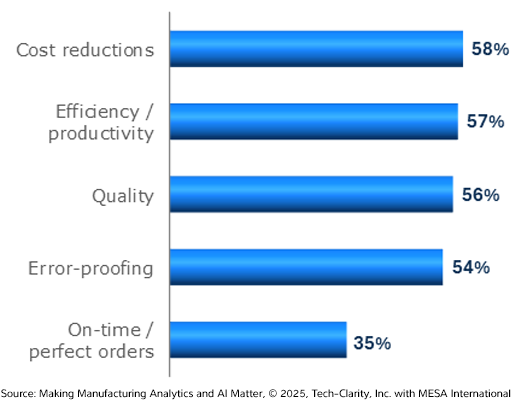

Sans surprise, ces habitudes basées sur les données se traduisent directement par des résultats commerciaux mesurables. Lorsqu'on leur a demandé où les analyses avaient le plus d'impact, les fabricants ont signalé les points suivants :

Les principaux domaines qui bénéficient le plus des analyses

La réduction des coûts arrive en premier, suivie de près par l'amélioration de l'efficacité, de la qualité et de la protection contre les erreurs. Voici les résultats possibles lorsque les fabricants vont au-delà des rapports de surface et commencent à utiliser des informations pour guider l'exécution quotidienne.

Transformer les informations en une véritable valeur commerciale

Une fois que les bonnes données sont entre les bonnes mains, l'impact est immédiat.

La réduction des coûts a été le principal avantage signalé. Il n’est pas surprenant que les données aident à identifier les inefficacités dans les processus, l’utilisation des matériaux et de la main-d’œuvre. Mais ce n’est pas tout. La productivité s'améliore car les opérateurs et les superviseurs ne perdent plus de temps à chercher des informations ou à réagir aux surprises de dernière minute.

Les analyses approfondies basées sur l'IA peuvent détecter les signes avant-coureurs en se basant sur les modèles des exécutions passées. Ces informations permettent aux équipes d'intervenir avant qu'un défaut n'affecte un lot entier. Les plaintes des clients diminuent et le rendement au premier passage s'améliore.

Les décisions sont également plus rapides. Au lieu d’attendre un rapport hebdomadaire, les responsables de la production peuvent s’adapter en fonction de ce qui se passe réellement. Mais encore une fois, rien de tout cela n'est possible sans une base de données solide. C’est pourquoi les fabricants utilisant des plateformes MES utilisant la contextualisation, comme FactoryLogix, ont une longueur d’avance. Ces systèmes relient tout, de l'ingénierie à l'exécution en passant par la qualité, offrant aux équipes une source de vérité partagée.

Le piège caché : des données incohérentes et peu fiables

L’analytique et l’IA ne peuvent être puissantes que si les données sur lesquelles elles s’appuient sont robustes. Pourtant, la plupart des fabricants sont toujours confrontés à des données incohérentes, peu fiables ou cloisonnées qui affaiblissent même les initiatives numériques les plus avancées.

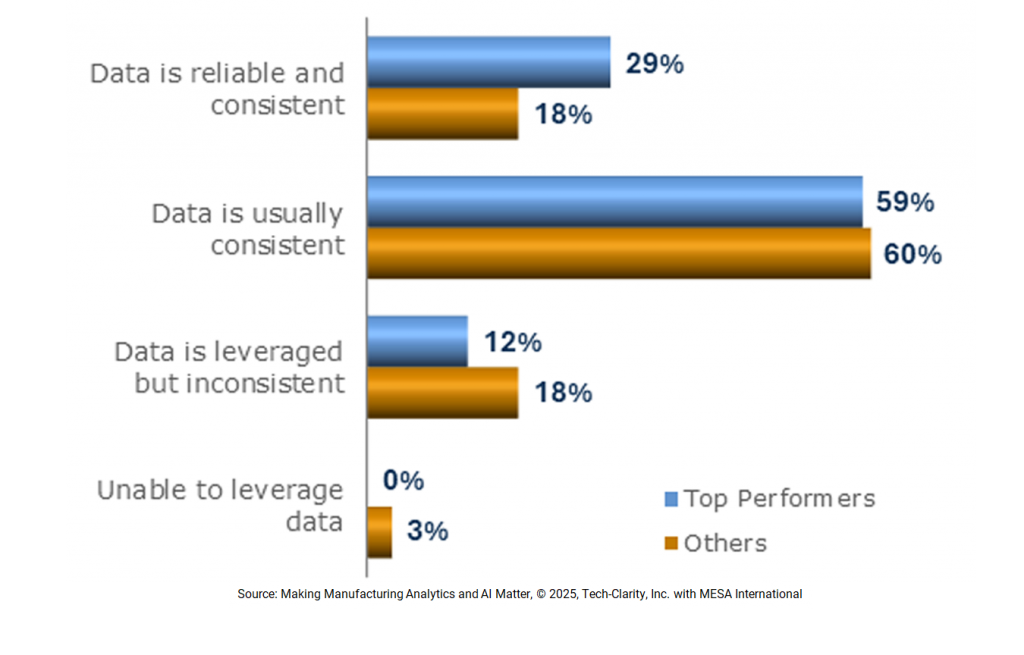

Maturité des données de fabrication

Selon l'étude, seulement 29 % des meilleurs fabricants et 18 % des autres affirment que leurs données sont fiables et cohérentes. Alors que la plupart disent que leurs données sont « généralement cohérentes », le rapport souligne que même cela ne suffit pas. Pour que les analyses et l'IA puissent guider les décisions dans l’atelier, les données derrière ces informations doivent être précises, opportunes et fiables, et ne pas être juste « suffisamment bonnes ».

Un autre problème est l'absence de mouvement transparent des données au sein des opérations. Seulement 38% des meilleures entreprises déclarent pouvoir déplacer les données opérationnelles sans étapes manuelles, et le nombre diminue encore plus pour les autres. Ces interruptions dans le flux de données ajoutent des frictions, réduisent la visibilité et ralentissent la prise de décision aux moments où la rapidité compte le plus.

Le rapport suggère une approche plus pragmatique : commencer petit. Au lieu de viser à corriger toutes les données en une seule fois, concentrez-vous sur la cohérence, l'utilisation et la bonne gouvernance de données spécifiques dans le contexte d'une initiative particulière. C’est souvent suffisant pour tirer immédiatement de la valeur de l’analyse et cela prépare le terrain pour des améliorations plus larges par la suite.

C’est là que des systèmes comme FactoryLogix jouent un rôle clé. Avec un modèle de données entièrement unifié et contextualisé, FactoryLogix capture et connecte les données de conception, les processus, les produits, les informations relatives aux opérateurs, et les données de machine dès le début. Ce type de structure intégrée aide les équipes à faire confiance aux données avec lesquelles elles travaillent. Les données sont déjà liées à ce qui se passe dans l'atelier, de sorte que personne n’a à deviner ou à passer du temps à les nettoyer avant de les utiliser.

Passer de la réaction à la prédiction

De plus en plus de fabricants essaient de devancer les problèmes au lieu d'y réagir après coup. Ils commencent à utiliser des alertes en temps réel, l’apprentissage automatique et l’analyse des tendances pour repérer les soucis avant qu’ils ne deviennent de plus gros problèmes. Mais ces outils ne fonctionnent que lorsqu’ils sont construits sur des données fiables et de haute qualité.

Les principaux fabricants utilisent :

- L’apprentissage automatique pour prédire les baisses de performances ou les pannes d'équipement

- Les analyses en temps réel pour ajuster les plannings, rééquilibrer les charges de travail ou rediriger la production vers les ressources disponibles, et ce de manière pro-active.

Cependant, 70 % des entreprises déclarent ne pas avoir assez de données propres pour faire fonctionner les modèles prédictifs. Cela signifie que la barrière n’est pas l’algorithme, c’est l’entrée des données dans le système.

Si votre système capture et contextualise ensemble les étapes du processus, les résultats d'inspection, les décisions de l'opérateur et les données de la machine, l’IA peut commencer à avoir une vision globale. Mais si vos données sont fragmentées, même le meilleur modèle d’IA ne vous aidera pas.

Les outils prédictifs fonctionnent mieux lorsqu'ils sont conçus sur des systèmes qui capturent des données cohérentes et contextualisées dès le début, plutôt que des données collées ensemble après coup.

L’IA générative dans l’atelier

L’IA générative commence à faire son chemin dans les opérations, mais pas de la manière dont la plupart des gens le pensent. Il ne s’agit pas de fonctionnalités à la mode mais en réalité peu utiles, comme un chatbot intelligent en atelier. Il s’agit d’aider les gens à mieux faire leur travail avec un accès plus rapide aux informations et à des conseils pertinents.

Les fabricants explorent l’IA générative pour :

- Aider les nouveaux collaborateurs à accéder aux connaissances spécifiques de l'entreprise, sans avoir besoin d'appeler à l'aide

- Résumer les données de production et de qualité pour générer automatiquement des aperçus d’un quart de travail, les points clés d’une inspection et d'autres rapports opérationnels

- Recommander des actions correctives ou des ajustements de processus basés sur des modèles provenant de données historiques

Mais l’IA générative ne fonctionne bien que si les données qu’elle puise sont déjà structurées et fiables. Si les documents sont obsolètes ou déconnectés des données d’exécution, l’IA ne fournira pas de résultats utiles.

Des plateformes comme FactoryLogix, où toutes les données de production et de qualité sont unifiées et contextualisées, rendent l’IA générative beaucoup plus utile. Les opérateurs et les ingénieurs peuvent obtenir des conseils pertinents sans avoir à creuser dans les PDF ou à attendre les rapports.

Conclusion

Les analyses de fabrication et l’IA ne réussissent pas en raison de fonctionnalité esthétiques. Elles réussissent lorsqu’elles sont construites sur une base solide de données structurées, contextuelles et fiables.

Les entreprises qui tirent le meilleur parti de ces technologies sont celles qui ont pris le temps d’aligner les outils sur les processus. Ils ne se contentent pas de visualiser des données, ils agissent sur celles-ci. Ils ont intégré les analyses dans les opérations quotidiennes, pas seulement un tableau de bord mensuel.

Comme point de départ, considérez ces questions :

- Vos données sont-elles liées à des événements, des produits et des processus réels ou sont-elles déconnectées et il est difficile de leur faire confiance ?

- Vos opérateurs et ingénieurs peuvent-ils agir sur la base d’informations en temps réel, ou sont-ils bloqués à réagir après coup ?

- Examinez-vous simplement les rapports antérieurs ou utilisez-vous des données en temps réel pour apprendre et vous améliorer en permanence ?

Si les réponses révèlent des lacunes, commencez par les données. Recherchez des solutions qui s'intègrent dans la structure, fournissent un contexte et rendent l'information accessible aux personnes les plus proches du processus afin que les décisions puissent être prises en toute confiance, et non en improvisant. Ce faisant, les analyses cessent d'être un outil de reporting et commence à devenir un avantage concurrentiel.

Pour en savoir plus sur la façon dont les meilleurs fabricants transforment les données en action, consultez le rapport Tech-Clarity & MESA International complet ici : 👉 Making Manufacturing Analytics & AI Matter

Sign up for our blog

Stay up-to-date on the latest in manufacturing trends, insights and best practices.